化學品輸入台灣需要面對什麼法規?-法規整合服務

01/30/2023防止脫髮 – 稀有人蔘皂苷,精準頭皮護理

02/02/20231907年,第一個人造樹脂被發明至今,為面對各種不同的需求,人們已發明出數以萬計不同的人造樹脂,或稱塑膠。然而,無論哪一種塑膠材料一旦開始製造,就得面對加工、存放與使用情況下所有不利的環境因子造成的老化現象(aging of polymers),更可以說塑膠材料的開發或改造,除了尋求更傑出的材料特性以外,很大一部分是為了抵抗塑膠產品的老化現象。

高分子料老化可以是因為各種因素造成,粗略可劃分成「物理老化」與「化學老化」,顧名思義,若因受到物理原因造成材料性能下降,但材料本身化學結構不改變者,就屬物理老化,此變化是可逆的反應。例如,受潮的高分子材料絕緣性下降,但將之乾燥後絕緣又恢復;抑或高分子材料受力瞬間破碎,但此材料可再回收。化學老化則是一個不可逆的反應,其中牽涉到化學分子結構的改變,例如塑膠的脆化或變黏、纖維的黃化。其中聚酯纖維與PU/TPU的黃化更是所有生產者共同面對的主要難題,黃化機制複雜,點此了解更多黃化。

- 高分子老化外觀現象

- 力學與物理性質改變 – 老化若造成高分子降解,則會使材料分子量降低,材料發軟變黏;反之,若老化使高分子交聯或水解,則使材料變硬且脆。某些老化可能使材料霧化(白化),使之透光度降低等等。

- 電氣特性改變 – 通常此類老化都是受潮而起,老化造成的影響可能是絕緣性下降、介電浩損增加等。

- 外觀改變 – 老化造成黃化、斑點、粉化、光澤下降等。

-

造成老化的原因

造成高分子老化的原因不勝枚舉,以下就幾種常見的因素進行探討。

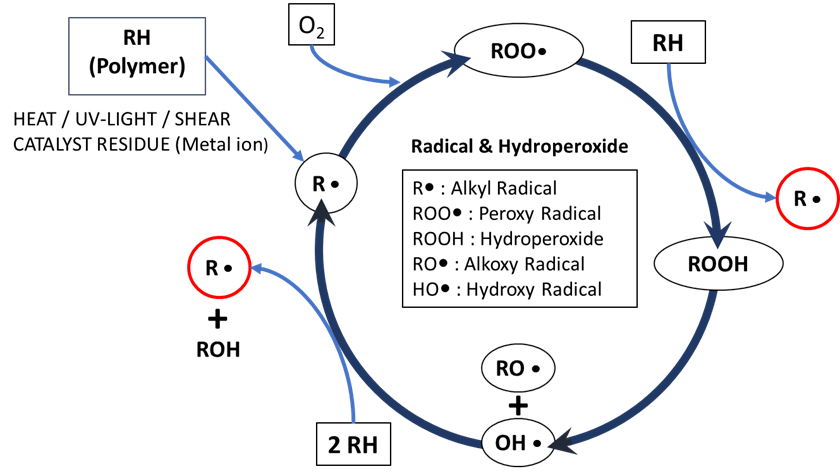

1. 高溫下氧化作用:一般塑膠都是以塑膠粒(Plastic Pellets)方式運送與儲存,在進一步熔融後加工成塑膠製品。塑膠粒本身在高溫熔融狀態下,易與氧氣反應形成氧化物與自由基,進而形成連鎖反應,造成老化現象。

2. 光老化現象:太陽光的熱和高能紫外光,是引起高分子老化最主要因素之一,所有戶外的高分子材料不可避免的都在高能量陽光照射之下,其中高分子材料中的醛、酮、羰基易吸收紫外光線紫外線,造成電子在振動能階上的耀遷,進而放出更多熱能,造成上述的老化連鎖反應,使材料老化加劇。另外,不同的高分子材料化學結構有不同的「光敏感波長」,吸收該波長的高分子材料,其老化速度越快。

|

高分子材料 |

光敏感波長 |

波長特性 UVA:320~400 UVB:290~320 |

老化狀態 |

|

Polypropylene(PP) |

290~310/330/370 |

UVA/UVB |

龜裂脆化 |

|

Polyethylene(PE) |

300~310/340 |

UVA/UVB |

電器性能降低 |

|

Polyvinylchloride(PVC) |

320 |

UVA |

顏色變深 |

|

Polycarbonate(PC) |

280~310 |

UVB |

黃變 |

|

Nylon |

290~320 |

UVB |

脆化 |

|

Polyurethane(PU) |

315 |

UVB |

黃變脆化 |

|

Polyethlene Terephihalate (PET) |

325 |

UVB |

黃變 |

|

Polystyene(PS) |

318 |

UVB |

黃變 |

3. 化學老化現象:當環境中存在較高反應性化學物質,也可能造成快速的老化現象。常見如高溫潮溼環境下,加上若酸性物質存在該環境當中,則可能造成含親水基團的高分子結構容易水解,而水解後造成缺陷的高分子,則更易使水分滲透至材料內部,加速其水解老化的速度。

高分子的老化現象無所不在,為了確保高分子材料的耐用性和穩定性,抗老化的工作是隨時都在進行,而各類抗氧化劑、紫外線吸收劑、光穩定劑、阻聚劑等扮演了非常重要的腳色。

重點摘要:

高分子老化往往會呈現許多不同的表徵或現象,變黃也是其中一種;但高分子黃化(變黃)不一定表示它已經老化。高分子黃化的原因多且複雜,一直以來都是高分子生產者或使用者欲解決的主要問題。

相關文章

化學物質登錄成本費用大解析!(2023年更新)

02/09/2023 0防疫作戰 – 不同特色乾洗手製作配方大公開

02/06/2023 0防止脫髮 – 稀有人蔘皂苷,精準頭皮護理

02/02/2023 0化學品輸入台灣需要面對什麼法規?-法規整合服務

01/30/2023